設計が完了したら、基板屋さん(今回はFusionPCBに発注します)に出すデータを生成します。

ガーバーファイルの生成

Pcbnewで「寸法」→「パッド-マスク(レジスト)のクリアランス」を選択して、設定を行います。

- レジストのクリアランス

FusionPCBの設計ルールにはそれらしいものが見当たりません。なので、今回は0.1mmを指定しておくことにしました。

- はんだマスクの最小幅

今回は自分で部品を手載せするので関係ありませんが、FusionPCBの最小値は0.1mmなので、この値を設定しておきます。

- はんだペーストのクリアランス

これも今回は自分で部品を手載せするので関係ありませんが、FusionPCBの最小値は0.13mmなので、この値を設定しておきます。

「ファイル」→「プロット」で製造ファイル出力のウインドウが開きます。

- 出力フォーマット

「ガーバー」を選択します

- 出力ディレクトリ

出力先のディレクトリを設定します。

- レイヤー

今回は基板の製造のみをFusionPCBに発注するので、必要なものは

「F.Cu」「B.Cu」「F.Siliks」「B.Silks」「F.Mask」「B.Mask」「Dwgs.User」「Edge.Cuts」の8つになります。この8つにチェックを入れておきます。

- オプション

「シルクスクリーンにパッドを出力」にチェックを入れておきます。

「全ての他のレイヤーから基板外形レイヤーのデータを除外します」は今回はチェックを外しておきました。

部品のリファレンスは今回手作業で全てシルクに入れたので、「モジュールの値をシルク上にプロット出力」「モジュールのリファレンスをシルク上に出力」「モジュールのその他のテキストをシルク上に出力」のチェックは外しておきます。

また、今回は部品下にビアがあるので、「ビアにテンティングしない」のチェックは外しておきます。これでビア上にレジストがかかります。

- ガーバーオプション

「正規のファイル拡張子を使用」「補助座標系の原点を使用する」はチェックを入れて、「シルクをレジストで抜く」はチェックなしとしました。

これで「製造ファイル出力」をクリックしてガーバーファイルを生成します。

ドリルファイルの生成

次に「ドリルファイルの生成」をクリックして、ドリル(穴あけ)用のデータを生成します。

- ドリルユニット

FusionPCBの設計ルールをみると、キリのいいのはmmの方なので、「mm」を選択

- ゼロフォーマット

何も触らず「小数点フォーマット」のままとしました

- ドリルマップファイルフォーマット

FusionPCBの要求では拡張子TXTを要求しています。「ガーバー」を指定して生成しました。

- オプション

設定せず(チェックなし)としました。

- ドリル原点

製造ファイル出力で補助座標系を指定したので、ドリル原点も「補助座標系」としました。

ここで、穴の数でPTH(メッキあり)とNPTH(メッキ無し)が2つ出てきてしまいました。後者は取り付け穴用です。ファイルを生成すると、それぞれのドリルファイルができてしまいます。

ライブラリを修正して取り付け穴もメッキありとしました。

これで「Drill File」をクリックするとドリルファイル(拡張子DRL)が生成されます。発注用のファイルには含まれませんが、GerberViewでのチェック時に読み込ませるために「マップファイル」をクリックしてマップファイルを生成しておきます。

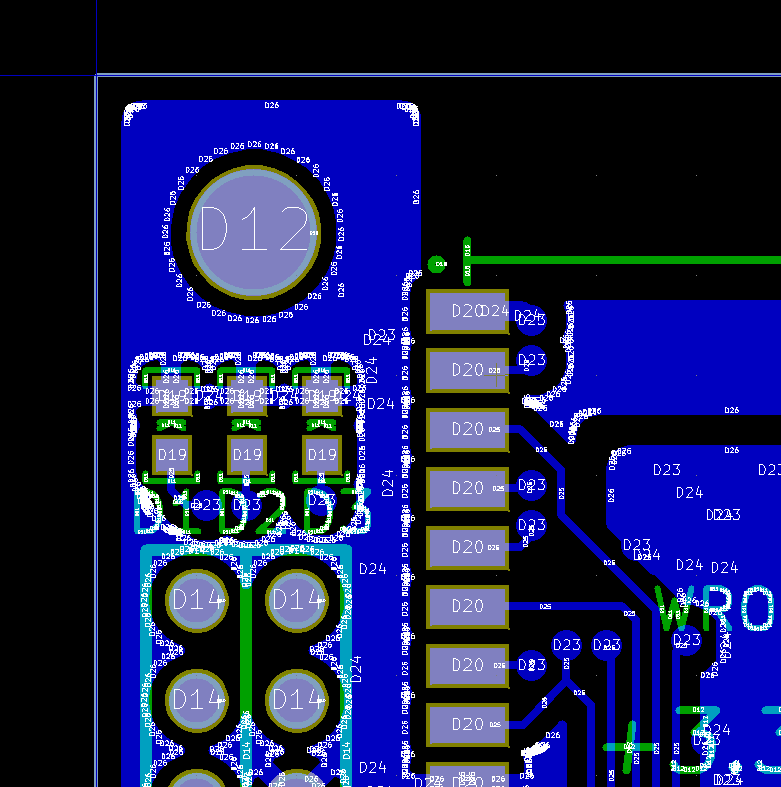

生成したファイルのチェック

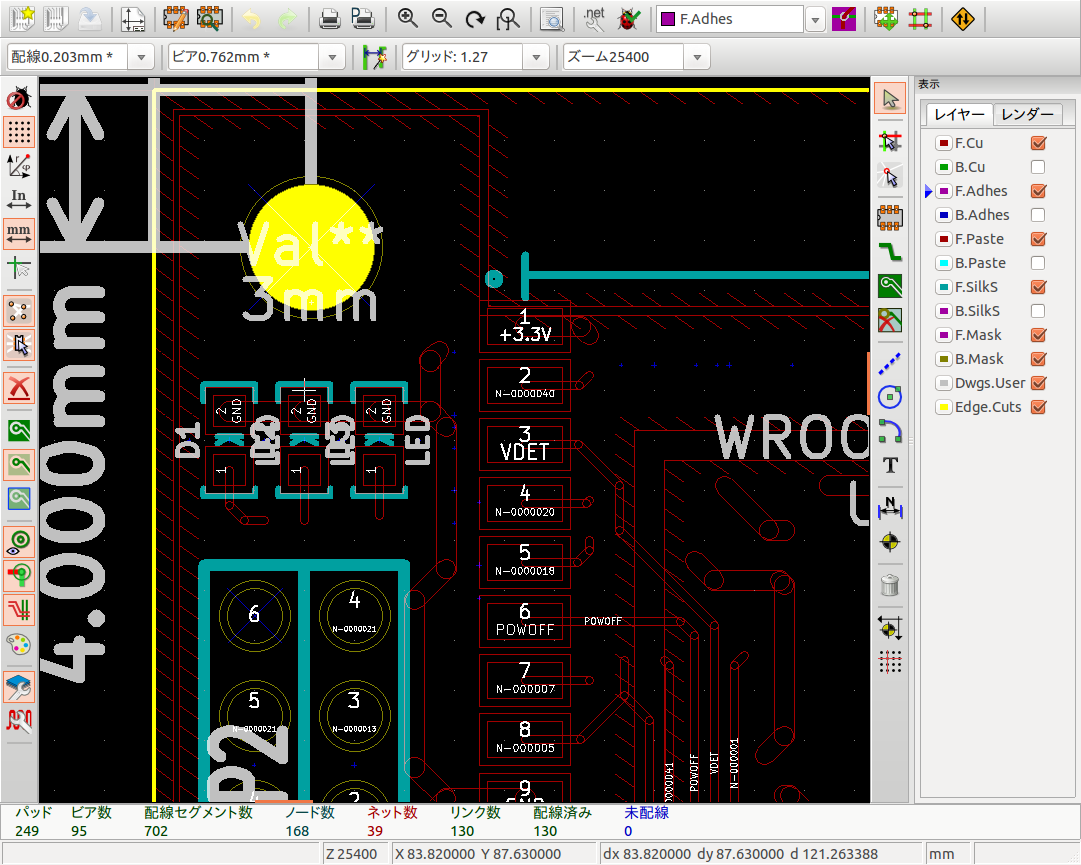

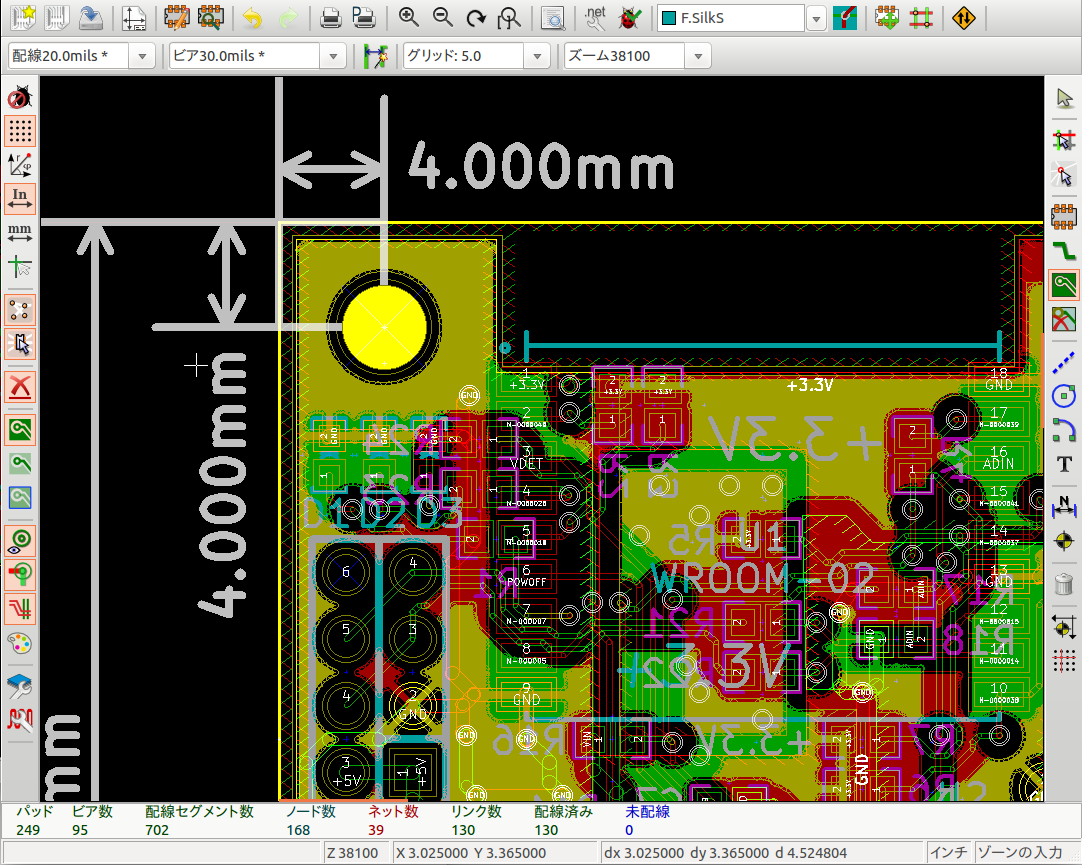

次に、生成されたファイルをチェックするためにKiCadのGerberViewを起動します。「ファイル」→「ガーバーファイルを読み込む」で生成したガーバーファイルを、「ファイル」→「EXCELLONドリルファイルの読み込み」で生成したドリルファイルを読み込みます。右側にレイヤー一覧が表示されるので、各レイヤーを1つずつチェックします。CAD上でどう表示されていても、ガーバーファイルに基づいて製造されるので、しっかりチェックします。

なおGerberViewは下記のファイル名の変更後のファイル一式でも読み込むことができます。その場合、ドリルのマップファイルは含まれていないので、ファイル名変更前に確認しておくか、別途マップファイルを読み込むかが必要になります。

FusionPCB発注用ZIPファイル作成

FusionPCBへ送付するファイルのファイル名のルールは「基板名.拡張子」です。

Top Layer: pcbname.GTL

Top Solder Mask: pcbname.GTS

Top Silkscreen: pcbname.GTO

Bottom Layer: pcbname.GBL

Bottom Solder Mask: pcbname.GBS

Bottom silkscreen: pcbname.GBO

Board Outline:pcbname.GML/GKO

Drills: pcbname.TXT

ですので、生成したファイルのファイル名を修正します。

- 基板名-F_Cu.gtl → 基板名.GTL

- 基板名-F_Mask.gts → 基板名.GTS

- 基板名-F_Silks.gto → 基板名.GTO

- 基板名-B_Cu.gbl → 基板名.GBL

- 基板名-B_Mask.gbs → 基板名.GBS

- 基板名-B_Silks.gbo → 基板名.GBO

- 基板名-Edge_Cuts.gbr → 基板名.GML

- 基板名.drl → 基板名.TXT

ファイル名を変更したら、「基板名.zip」のファイル名で圧縮しておきます。

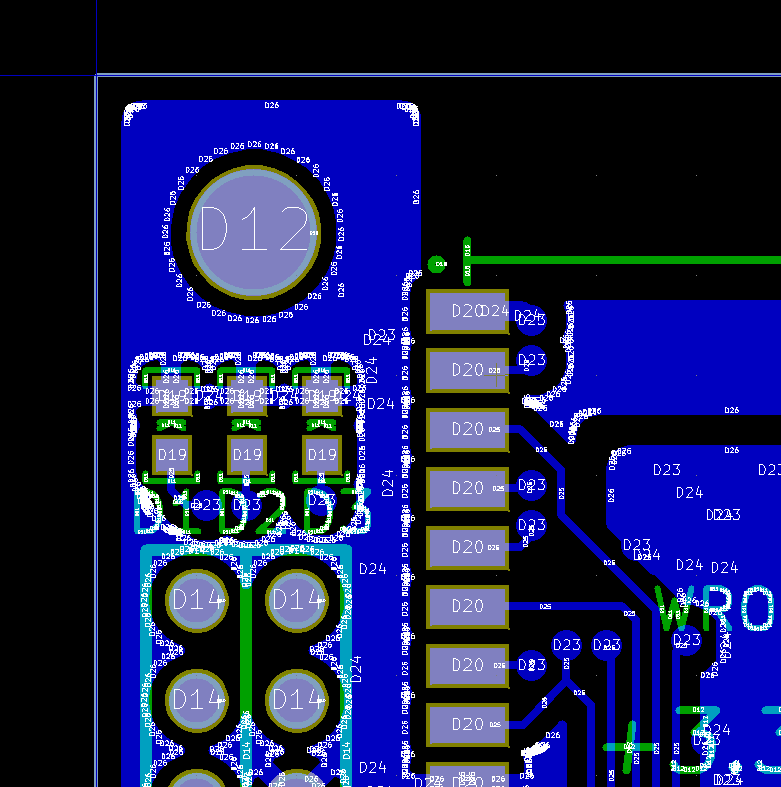

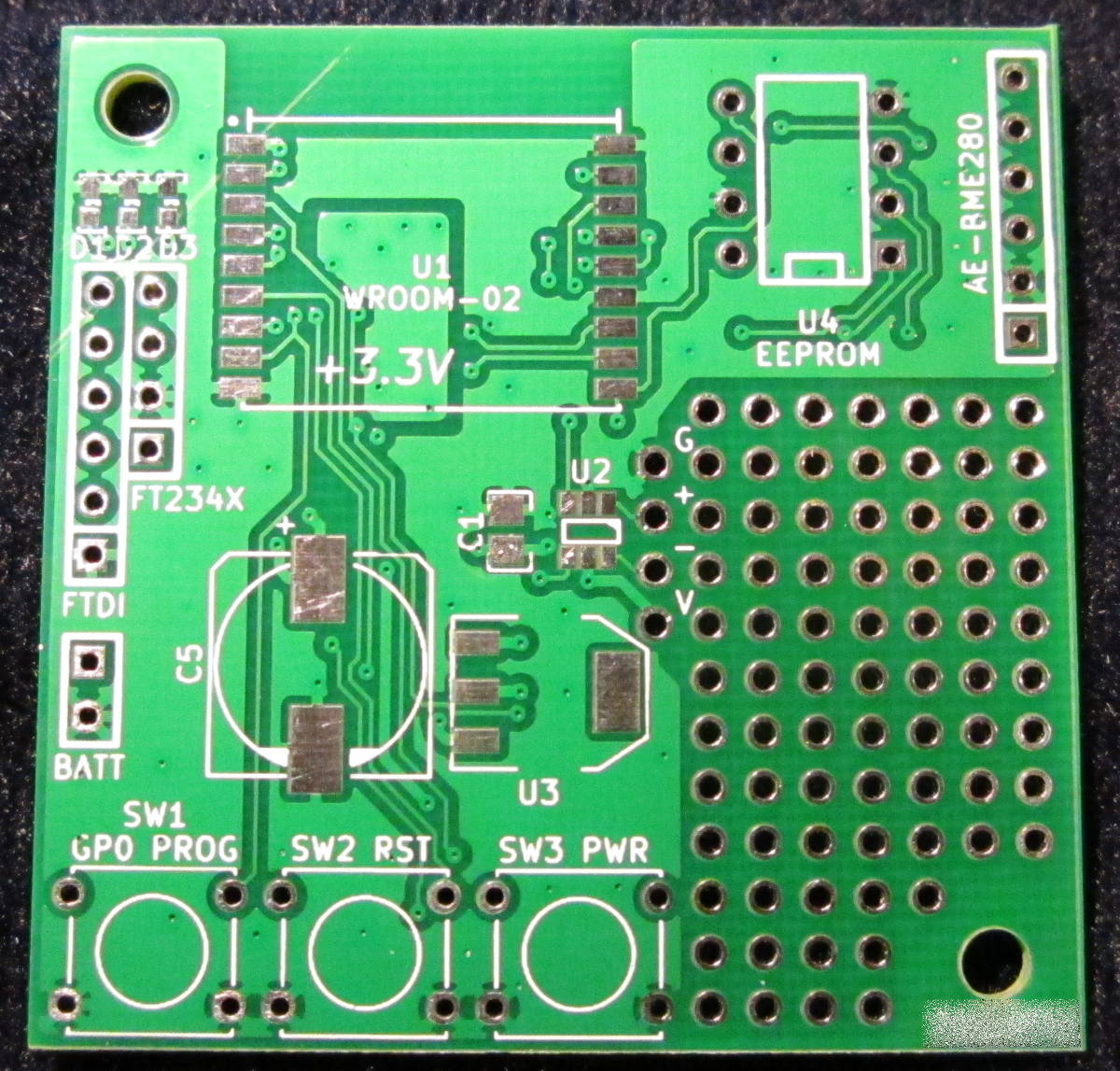

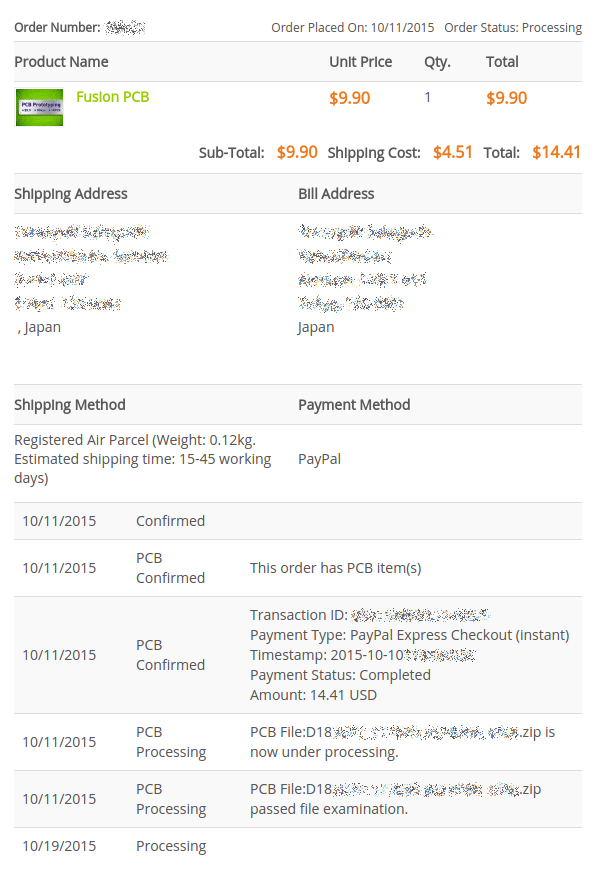

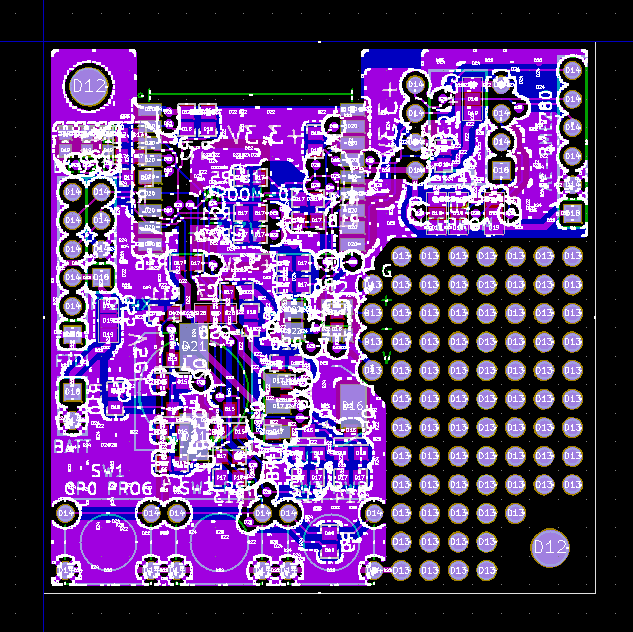

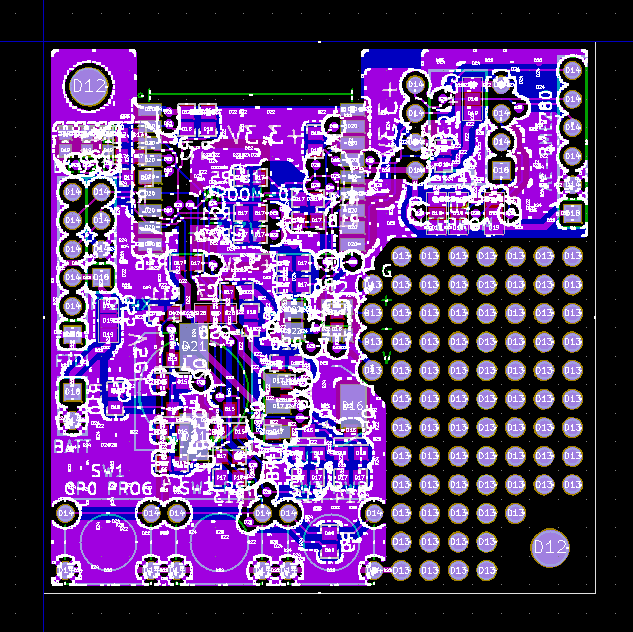

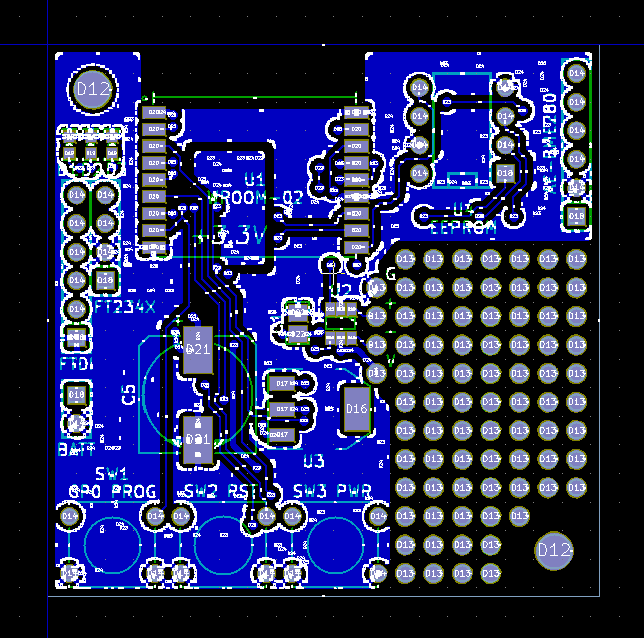

ファイル名変更後のGerberファイルをGerberViewで開くとこんな感じです。

表示するレイヤーを選択して、表面だけを表示したもの。

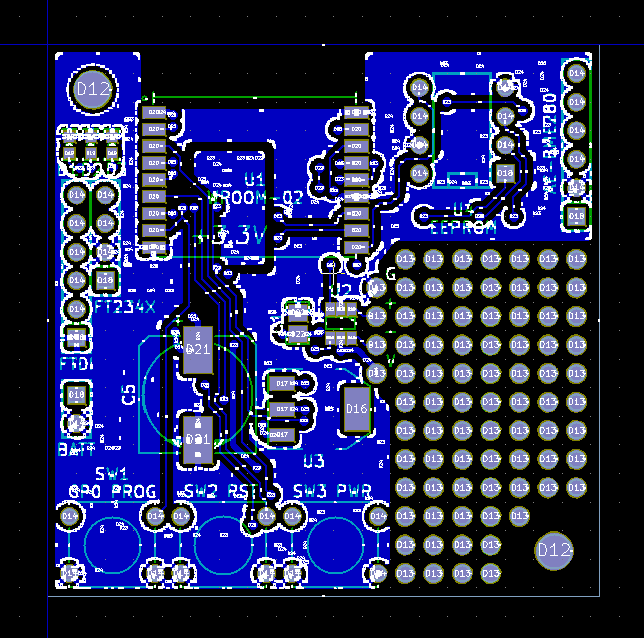

左上部分を拡大したところです。青が銅箔面、緑がシルク印刷、くすんだ黄色が(多分)レジスト逃げ(レジストもなく銅箔もない≒仕上がりでは基板の基材が見える部分)です。